Taş devri insanları mağaralarda yaşıyorlardı. Onlar için bir tavan dört duvar bir ocak bir giriş, yani bir kovuk kafi geliyordu, zamanla insanlar çoğalıp da tabii kovuklar kafi gelmeyince insanlar sazdan, kamıştan ve balçıktan yuvarlak kulübeler yapmaya başladılar. İşte bu andan itibaren giriş kapalıyken, gündüz içeriyi aydınlatmak için duvarda pencere yerine delikler yaptılar.

İnsanların taştan yaptıkları kamalar ve keserlerden sonra ilerde bütün aletleri yapacakları baltayı bulmalarıyla ağaç işlemeye başladılar, dolayısıyla ağaç evler yaptılar. Taş devrinde insanlar ağaç işlemek için taştan yapılmış balta ,keser, keski , testere, kama ve ağaçtan çıkrık kullanıyorlardı. Milattan 1800ile 3000 sene öncesinde ağaca yüzey temizleme işlemleri de yapılıyordu. Bronz çağında kesici ve delici aletler bulundu mısırlılar ağaçtan pencereye benzer yapı elemanları ürettiler.

Milattan 4000 sene önce Persepoliste ki evler de pencereye benzeyen açıklıklara sahipti. Kasa ve kanatlı pencereler Miyon medeniyetinde Girit adasındaki saraylarda yapılmaya başladı. Pek tabi kanatlarda cam yoktu ve bu günkü kepenklere benzeyen ahşap kanatlara sahiptiler. Milattan 100 sene sonra Romalılar pencerelere cam takmaya başladılar.

Cam dünyamızda tabiatta volkanlardaki yüksek sıcaklıklarla kendiliğinden teşekkül etmiş tabii cam ve insan tarafından yapılmış yapma cam diye ikiye ayrılır. İzlanda da milattan 20000 sene öncesine ait kendiliğinden teşekkül etmiş volkan camı bulunmuştur. Bu cam bugünkü düz camla hemen aynı tertipteydi(%74,7 silisyum)

Yapay cam bilinen bilgilere göre M.Ö. 2270 – 2770 tarihleri arasında Mısırda bulundu. Asurlular döneminden kalma toprak yazı tablalarında da camdan bahsedilmektedir. ( M.Ö. 626-668)

Mısırlılar ilk önce camdan ziynet eşyası yaptılar. Romalılar, Mısır’ı fethettikten sonra, bu ince sanatı beraberlerinde Roma’ ya götürdüler. Romalılar camdan ziynet eşyası yapmakla yetinmediler ve ilk pencere camını da onlar imal ettiler. Pencere camı için önce şişe yaptıkları gibi camı üfleyerek küresel bir balon haline getiriyorlardı, cam daha soğumadan ağzını kesip döner bir tablanın üzerine oturtuyorlar ve hızla döndürmeye devam ediyorlardı, cam merkez kaç kuvvetiyle düz dairesel bir plakaya dönüşüyordu. İşte bu düz dairesel cam plaka kurşun yardımıyla pencereye monte ediliyordu.

Bu günkü anlamda düz cam, 1688 yılında Fransız Lukas de Nehon Tarafında geliştirilen bir metotla imal edilmeye başlandı. De Nehon erimiş haldeki camı düz bir kalıbın içine dökerek düz camı elde etti sonra bunun iki yüzünü taşlayarak bu gün ki anlamda düz camı elde etti. Sonra, bunları sırlayarak aynalar imal etti.1800’ lü yılların sonuna doğru Siemens- Martin fırınları geliştirildi. Soda fabrikasyon usulüyle üretilmeye başlandı. 20 inci asırda Düz cam üretimi için birkaç metot geliştirildi. Libbey-Owens ve Fourcault bu metotların en gelişmişleriydi.1960 yılında İngiliz Pilkington firması Float camın Patentini aldı.

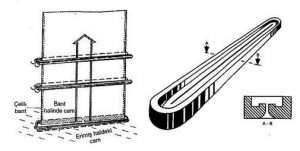

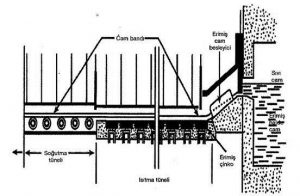

– Fourcault Metodu:Ermiş camın üzerinde Şamottan yapılmış ortası yarık bir çekme düzenine sahipti.Bu düzen aşağıya bastırıldığında aradan fışkıran erimiş cam çelik banda yapışarak derhal mukavemet kazanır ve çelik bant bu camı yukarı doğru çekerek kontinü cam üretilmiş olur.

– Libbey- Owens Metodu: Burada çekme düzeni yoktur, onun yerine çelikten bir çekme tutma –kavrama düzeni vardır. Bu çekme-Kavrama düzeni dalıp her seferinde farklı kalınlıktaki cam bandı yukarı do0ğru sevk eder, bandın kenarımdaki tırtırlı rulolar camı yukarı doğru çekerler ve hemen erimiş camın üstünden itibaren mukavemet kazanması için soğutulur, 90 cm mesafede bant 9? derece döndürülür.

– Float cam: Bu metot 1960 senesinde İngiltere de bulundu. Kalayın yoğunluğu 7.3 g/ cm³, camın yoğunluğu 2.5 g/cm³.tür.

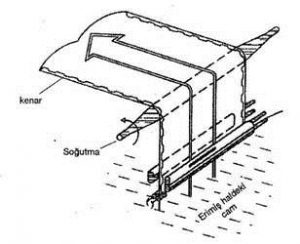

Ana malzemeleri Kuarz kumu, Kalker ve soda vs olan karışım 1560? C eritilir, erimiş cam erimiş haldeki kalayın üzeride akıtır cam pek tabi kalayın üzerinde yüzer. Bu işlem koruyucu bir gazla gerçekleştirilir. Erimiş haldeki kalay ideal düzlem teşkil eder. Erimiş haldeki cam kalayın üzerinde iki yüzü çok düzgün bir cam levha haline dönüşür. Bu sonsuz cam bandı daha sonra eşit aralıklarla soğutmaya tabi tutulur,böylece daha ilerde yapılacak işlemler de (kesmek,delmek,vs) hasar vermemek için hazırlanmış olur.Zira bu suretle iç gerilmeler izale edilmiş olur.Camın yoğunluğu 2.5 g/cm³ tür,kısaca 1mm lik 1m² cam 2.5 kg gelir.

PENCERENİN ISI TASARRUFUNDAKİ ÖNEMİ:

Pencerenin önemine geçmeden önce pencereyi biraz tanıyalım. Pencereler ahşaptan, metalden ve PVC den yapılır Bu gün en çok kullanılan PVC pencerelerdir. Ahşap pencere en uygun malzemelerden biridir. Ama maalesef Türkiye de hala çok kötü ahşap pencere yapılmaktadır. Ağaç kesilse de ortamda fazla rutubet varsa alır, rutubet kendinden azsa bu defa bünyesindeki rutubeti ortama verir. Kısacası ahşap daima çalışır cunta konsa bile tam sızdırmazlık elde edilemez. Bu çalışmaya mani olmak için belli kalınlıkta kesilen ağaçlar ters çevrilip yapıştırılır sonra bundan pencere profili yapılır İşte bu şekilde üretilen pencere çalışamaz. Madenler ısıyı çok iyi iletirler ısı kaybına mani olmak için ancak ısı yalıtım köprülü metal profiller pencere imalatında kullanılabilir.

PVC Pencere Sektörü yüksek teknoloji, eğitimli personel ve büyük sermayeye gereksinim duyan bir sektördür. Şimdi bu konuları biraz açıklamaya çalışacağım.

PVC (Poli vinil klorür) Tek başına hiçbir işe yaramayan bir polimerdir. Ancak belli oranlardaki katkı maddeleriyle (100 Kg PVC için 5 Kg Stabilizatör, 5 Kg Titan, 8 Kg Tebeşir, ve 7 Kg C.P.E (Kuvvetlendirici) kullanılır) homojen bir biçimde karıştırıldıktan sonra uygun ekstruderlerde profil haline getirilirse ancak pencere profili olarak kullanılabilir.

Karıştırma işlemi asla mekanik karıştırıcılarda yapılmamalıdır. Bunlar özel pünomatik karıştırıcılardır. İnsan eli değmeden otomatik olarak tartılan malzemeler önce homojen olarak karıştırılır ve 120 °C dereceye ısıtılır bu esnada malzemeler birbirine yapışır, sonra soğutularak pünömatik olarak ekstruderlere sevk edilir. Eğer karışmayı mekanik olarak yani hamur makinesine benzer bir makineyle yaparsanız homojen karıştırılmış olsa bile ekstruderin hunisine koyduğunuzda Yoğunlukları farklı bu karışım kendi ağırlıkları ile burguya giderken Homojenite hemen bozulur. Homojen olmayan bir profil iyi köşe kaynağı olmaz ve ondan istenen performansları asla veremez.

Bir pencere sistemi 15 ile 20 profilden oluşur bunların metre ağırlıkları 300 gr dan başlar

1.5 kg kadar gider, dolayısıyla bir pencere sistemi 1 veya iki ekstruderle üretilemez en az 7-8 ekstruder gereklidir. Nedenini açıklamak gerekir ise; metresi 300 gr gelen profille 1,5 kg gelen profil aynı makinede çekilemez. Çekim işleminde ancak kapasitenin %10 altına inilebilir, daha fazla inilemez, sebebini açıklamak gerekir ise; Erimiş haldeki PVC no- newton akışkanıdır başka bir terimle su veya hidrolik gibi değildir bu sebeple sıkıştırılabilir. Yani fiziksel olarak kuvvet altında hacmi küçülür bununda yan etkisi olarak basınç ve sıcaklık artar yani makinede yaptığınız bütün ısı ve basınç ayarları bozulur. Çıkan profil sadece şekil olarak profile benzer pencere imalatına uygun değildir.

Pencere profil imalatı 24 saat durmadan çalışır ve çıkan profillerin belli aralıklarla kontrol edilmesi lazımdır bunun için tam teşekküllü bir laboratuara ve orda yetişmiş elemana ihtiyaç vardır. Özetlersek bir profil üreticisinin gerçek anlamda profil üretebilmesi için aşağıdaki temel teşkilatlara ihtiyacı vardır.

-Nümerik kontur ollu karıştırıcı

-En az 7-8 ekstruder

-Tam teşekküllü laboratuar

– Yetişmiş eleman

Böyle bir teşkilata sahip olmayanlar bu sektördeki haksız rekabeti ve kötü profil üretimini teşvik etmektedir. Türkiye de berber dükkanı açmaya kalksanız nerde öğrendiğiniz sorulur ve sertifika istenirken, profil veya pencere üretimi için yalnız vergi numarası almanız kafidir. Şunu unutmamak gerekir ki gelişmekte örnek aldığımız ülkelerden Almanya da pencereci olabilmek için 4 senelik pencere okulunu bitirmek şarttır.

Gelişmiş Avrupa ülkelerinde durum böyle iken, maalesef Türk iyemiz de herkes pencereyi duvardaki bir deliğin kapanması olarak görmektedir. Aslında pencere enerji üretmese de, kazandırdığı enerji sebebi ile mini bir enerji santralıdır.

Türkiye de kullanılan toplam enerjinin 1/3 binalarda kullanılmaktadır. Bir binada kullanılan toplam enerjinin ise

% 75’i Isınma

% 11’i Sıcak su

% 12’si Ev aletleri

% 2’si ise Aydınlanma’da kullanılır.

Tek katlı müstakil bir evde, ısınma için kullanılan enerji şöyle dağılır.

% 32 Baca

% 28 Pencere

% 18 Duvar

% 16 Tavan

% 6 Bodrum

Bina çok katlı olursa Pencereye düşen ısı kaybı %48’e kadar yükselir.

Isınma enerjisi, binada kullanılan toplam enerjinin %75 olduğuna göre ve bu enerjinin %48 i pencerelerden kaybedildiğine göre küçük bir hesapla

%75 x %48 = %36 rakamına ulaşırız yani bir başka değiş ile binada kullanılan toplam enerjinin %36 sı pencereden kaçmaktadır. Bu değerleri tüm Türkiye için düşünürsek 1/3=%33,3 %33,3 x %36=%12

Türkiye de kullanılan toplam Enerjinin %12 si yalnızca pencerelerden kaçarak yok olmaktadır. Toplam 70 milyar dolarlık enerji ithal ettiğimize göre bu hesaba göre 8.4 milyar dolar enerji tasarrufu etmiş oluruz.

Pencereye yapılacak her teşvik kendini fazlasıyla amortize edecektir. Unutulmamalıdır ki bugün ithal edilen doğalgaz, ithal kömür ve petrol ürünleri için yurt dışına ödediğimiz döviz ancak bu şekilde ki tasarruf önlemleri ile frenlenebilinir.

Pencerelerden sağlanacak enerji tasarrufu, ayrıca küresel ısınmanın önem arz ettiği bu günlerde atmosfere binlerce ton CO2 salınmasını önleyeceği gibi, Kyoto protokolüne imza atmış ülkemizin de gaz kotasının altında bir gaz salınımı yapmasını da sağlamış olacaktır.

Bu yazımda özellikle üzerinde durduğum enerji tasarrufunda ülkemizin geleceği için sadece pencere ile yetinmemeli binadaki bütün izolasyon teşvik edilmelidir.

Şimdi genelde iyi bir pencere nasıl olmalı buna bakalım.

- Pencerenin U değeri yani ‘ISI İLETİM KATSAYISI’ mümkün mertebe düşük olmalı

- Avrupa Birliğinde 1,4 W/m²K, bizde 825 standart da hala 2,8 W/m²K dir. Bunun manası biz %70 daha fazla enerjiyi havaya atıyoruz demektir. Şu anda Türkiye deki değer 1,8 olmalı bir program dahilin de AB değerlerine çekilmelidir.

- Tek cam asla kullanılmamalıdır.

- Çift camın aralığı en az 12 mm olmalıdır, 20 mm yi geçmemelidir.

- Pencereyi tek parça mermerin üzerine oturtmamalıdır. Zira mermer madenlerden sonra ısıyı en iyi nakleden malzemelerden biridir, hemen ısı köprüsü oluşur, neticesi ısı kaybı, nemlenme. Zaten mermerin içe bakan bölümüyle dış bölümünün isimleri bile ayrıdır PARAPET-DENİZLİK

- Pencere duvar boşluğu ile kasa arasında, pencerenin büyüklüğüne bağlı olarak bir boşluk olmalıdır, montaj asla sıfır-sıfır yapılmamalıdır. Pencerenin uzama katsayısı ile binanın uzama katsayısı çok farklıdır.

- Pencere ile bina arasındaki boşluk (fuga) Muhakkak izole edilmelidir.

- Pencere fugasının içe bakan kısmı dışarıya nazaran daha sızdırmaz hale getirilmelidir. Aksi halde içerdeki daha sıcak buhar fuganın içine girer önce yoğuşur sonra donarak fugayı bozar.

- Silikon çekilmeden önce oraya silikonun yapışamayacağı bir fitil konulmalıdır, aksi halde silikon 3 eksenli gerilmeye uğrayacağından kısa sürede çatlar.

- Pencereler uygun taşıma takozları ile monte edilmelidir.

- izolesiz duvarda pencere duvarın tam ortasına, izoleli duvarlarda izolenin yapıldığı yere monte edilmelidir.

- Pencere Yapılmadan önce mutlaka bir mukavemet hesabı yapılmalıdır.

Bunlar aslında pencerenin OLMASSA OLMAZLARI, daha birçok sayabileceğimiz şartların olduğunu da belirtelim.

Dr. O.Muzaffer Tamer